Ein Überblick über verschiedene Rahmenmaterialien

Einleitung

Den richtigen Werkstoff für einen Fahrradrahmen zu finden ist extrem schwierig. Denn was versteht man unter richtig? Diese Frage ist eigentlich nicht zu beantworten. Denn die Anzahl der verschiedenen Meinungen über Rahmenmaterialien und -bauweisen ist ungefähr gleich mit der Anzahl an fahrradfahrenden Personen. Die Anforderungen an das Rahmenmaterial und an die Konstruktion können sehr komplex sein. Dieser Artikel kann und will nur einen Überblick bieten, eine Einführung in den technischen Hintergrund geben, einige Fachausdrücke erklären, und stellt die gängigsten Rahmenmaterialien vor. Dieser Artikel ist als Einstieg für Interessierte zu verstehen, kann und will kein Standardwerk der Ingenieurswissenschaft und/oder eine technische Ausbildung ersetzen und/oder in Frage stellen.Zusammenfassung

Der Artikel streift den technischen Hinergrund und erklärt in der kürzest möglichen Form Schlagworte und Fachausdrücke die in Zusammenhang mit Rahmenmaterialien oft erwähnt werden. Es werden Konstruktionsprinzipien erwähnt ohne auf besondere Rahmenformen einzugehen. Anschließend wird ein Überblick über Rahmenmaterialien gegeben.

Technischer Hintergrund

Um die verschiedenen Materialien objektiv vergleichen zu können, muß man bestimmte Kriterien einführen um einen Vergleich möglich zu machen. In Radzeitschriften ist zB. immer von der Zugfestigkeit die Rede. Diesen und auch andere Werte will ich nun erklären.Der Zugversuch

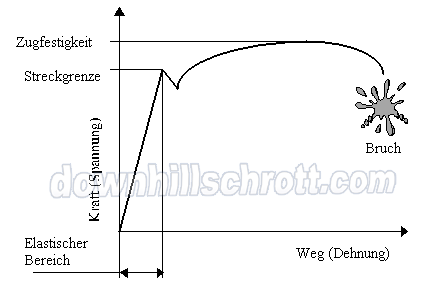

Um die Festigkeit eines Werkstoffs untersuchen zu können, wurde der Zugversuch erfunden. Der Name sagt eigentlich schon, um was es geht. Eine (oft zylindrische) Probe wird an ihren zwei Enden so lange auseinandergezogen, bis es knallt. Die dafür konstruierte Prüfmaschine mißt währenddessen die Kraft die nötig ist um die Probe zu zerreißen. Da jeder Werkstoff sich verformt bis er bricht, wird auch die Verformung laufend gemessen. Wenn ich nun ein Diagramm mit diesen Werten erstelle schaut es zB. so aus: (Der Weg wird üblicherweise auf der x-Achse aufgetragen, die Kraft aus der y-Achse.

Aus dem Diagramm kann man nun ablesen, daß die elastische Verformung (das heißt, daß keine bleibende Verformung zurückbleibt) nur bis zu der Streckgrenze reicht. Wenn die Zugfestigkeit erreicht wird, dann hat sich das Material bereits gewaltig verformt, was doch eher unerwünscht ist. Die Zugfestigkeit ist also eher von theoretischer Bedeutung, für die Konstruktion wenig zu brauchen. Die Einheit der Zugfestigkeit und der Streckgrenze ist eine einfache Überlegung: Die Probe wird mit einer bestimmten Kraft auseinandergezogen, es wirkt eine Spannung auf das Material. Die Kraft wird in Newton (N) angegeben. (Ein Kilogramm entspricht 9,81N.) Um einen zulässigen Vergleich zu erhalten, muß ich die Kraft über den Querschnitt betrachten. (= Spannung), also Kraft pro Fläche. Im Einheitensystem hat sich dafür das Pascal als wissenschaftlich richtige Einheit etabliert, in der Technik ist häufig die Einheit N/mm² gebräuchlich.

Nach Erreichen der Zugfestigkeit ist ein Abfall der Kraft bzw. Spannung zu sehen. Warum? Es tritt bei metallischen Werkstoffen der Effekt der "Einschnürung" auf. Das heißt der Querschnitt der Probe verringert sich auf einer bestimmten Stelle. (= Einschnüren) Die Spannung über den Querschnitt nimmt zwar weiter zu, da dieser aber immer geringer wird, wird die Kraft, die nötig ist um die Probe zu verformen, immer kleiner.

Nun wissen wir, was der Werkstoff maximal aushält, und ab wann er sich bleibend verformt. (=ab der Streckgrenze). Wenn wir die Verlängerung nach dem Bruch messen, wissen wir auch wie zäh der Werkstoff ist. Dieser Wert wird Bruchdehnung (A) genannt und in Prozent der Anfangsmeßlänge angegeben. Dieser Wert ist auch wichtig, da er für die Sicherheit bei Überlastung wesentlich ist. Ein hoher Wert sichert, daß zB. ein Lenker bei Überbelastung nicht abbricht, sondern sich (bleibend) verformt. Der Lenker ist zwar dadurch auch zerstört, aber ein schwerer Sturz wird vermieden.

Eine noch sehr wichtige Eigenschaft fehlt aber noch: Die Steifigkeit. Die Steifigkeit eines Werstoffes wird Elastizitätsmodul (kurz: E-Modul) genannt, der sich auch aus dem Zugversuch ermitteln läßt. Die Steifigkeit ist ein Maß für die Durchbiegung eines Werkstoffes unter einer Last. Der E-Modul ist werkstoffabhängig, aber nahezu legierungsunabhängig. Ein Balken aus billigstem Baustahl ist daher genauso steif wie ein Balken mit den gleichen Abmessungen aus hochwertigen Werkzeugstahl! Siehe auch den Artikel: Die Steifigkeit von Stahl, Titan, Aluminium und Magnesium im Vergleich.

Zusammenfassung

Die Spannung ist in jedem Augenblick des Zugversuches die auf dem Anfangsquerschnitt bezogene Zugkraft. Die Zugfestigkeit ist die Spannung, die sich aus der auf den Anfangsquerschnitt bezogenen Höchstzugkraft ergibt. Die Streckgrenze ist die Spannung, bei der bei zunehmender Verlängerung die Zugkraft erstmalig gleichbleibt oder abfällt. Die Einheit der Spannung ist ein Pascal oder gebräuchlicher und paxisnäher N/mm². Die Dehnung ist die Verlängerung, angegeben in Prozent bezogen auf die Anfangsmeßlänge. Die Steifigkeit, der E-Modul, ist nur vom Werkstoff, aber nicht von der Legierung abhängig. Die Einheit ist wieder Pascal oder N/mm²Konstruktionsmerkmale

Steifigkeit: Die Steifigkeit eines Rahmens ist wohl eine der wichtigsten Größen. Womit kann ich nun die Steifigkeit erhöhen? Ich kann einerseits ein Material nehmen, das von sich aus sehr steif ist, das heißt, daß es einen hohen E-Modul besitzt. Stahl besitzt unter den Metallen die für einen Fahrradrahmen geeignet sind, wohl den höchsten E-Modul, ist also der steifste Werkstoff. Die für die Steifigkeit eines Rohres ausschlaggebende Größe ist allerdings nicht nur das Material (also der E-Modul), sondern in noch viel größeren maß der Durchmesser. Der Durchmesser geht bei einer Steifigkeitsberechnung eines Rohres mit der dritten Potenz!!!, der E-Modul jedoch nur linear ein. Darum sind Aluminiumrahmen deutlich steifer als Stahlrahmen. Die geringe Dichte von Aluminium läßt es zu, daß die Rohre aufgeblasen werden können, um die Steifigkeit zu erhöhen.

Festigkeit: Die Festigkeit eines Rahmens ist meistens hoch genug, da der klassische Diamantrahmen von der Bauform her bereits festigkeitsoptimiert ist. Durch Überbelastungen kann es natürlich trotzdem zu einem Versagen kommen. Wichtig für einen stabilen Rahmen ist das Ausnützen der Diamantform, fließende Übergänge und wenig Spannungsspitzen, also saubere Schweißnähte ohne Kerben und Stufen, sowie sinnvolles Einsetzen von Verstärkungsblechen, und Ausnützen der natürlichen Elastizität des Werkstoffes, sowie der Konstruktion.

Korrosionsschutz: Sowohl Stahl, als auch Aluminium muß gegen Korrosion geschützt werden. Dies kann durch Lackieren, Pulverbeschichten oder bei Aluminium auch durch Eloxieren geschehen. Titan ist korrosionsfest und benötigt keinerlei Oberflächenbehandlung. Carbonrahmen sollten zumindest klar lackiert sein, da die Kunststoffmatrix gerne Wasser aufnimmt und dadurch gering an Festigkeit verliert.

Beulgefahr: Wenn man die bis jetzt erwähnten Konstruktionsmerkmale zusammenfaßt, könnte man glauben ein sehr dickes Rohr mit dünner Wandstärke wäre die beste Wahl. Allerdings lassen sich dicke, dünnwandige Rohre sehr leicht eindellen – man nennt das den Cola Dosen Effekt. Daher muß darauf geachtet werden die Rohrwandstärken nicht zu gering auszuführen. Für Fahrer die bei Stürzen auf Sicherheit setzen wollen, sei folgender Test nahegelegt: Beide Hände auf das Oberrohr legen, mit beiden Daumen gegen eine Stelle drücken. Die Lichtreflexion des Rohres beobachten: Wenn das reflektierte Licht einen Bogen beschreibt, heißt das, das Rohr verformt sich unter der Druckkraft der Daumen. Es kann dann davon ausgegangen werden, daß das Rohr mit geringer Wandstärke ausgeführt wurde und auf Dellen empfindlich ist. Das heißt jetzt nicht, daß der Rahmen die Belastungen während des Fahrens eventuell nicht aushält, sondern, daß bei einem Schlag gegen das Rohr (Aufprallen auf einer Kante wie ein Stein oder Verkehrszeichen etc.) das Rohr leichter eine Delle bekommt, als bei einem dickwandigen Rohr. Was ja auch logisch ist. Einem Rennfahrer wird das egal sein, jemand der ein Alltagsrad sucht, wird wohl lieber einen schwereren aber stabileren Rahmen bevorzugen.

Die verschiedenen Materialien in Kürzestfassung

Stahl

Stahl ist der wohl am weitesten verbreitetste Werkstoff. Stahl ist in sehr vielen verschiedenen Legierungen erhältlich. Im Rahmenbau üblich sind Vergütungsstähle wie Chrom-Molybdän Legierungen, zum Beispiel 25CrMo4 (in den USA 4130) oder seltener 34CrMo4 (US 4135), das eine geringfügig höhere Festigkeit besitzt. Ebenfalls selten anzutreffen sind rostfreie Stähle. Hersteller von Stahlrahmenrohren sind zB: Tange, Reynolds.

CrMo-Stahl ist ein zäher Vergütungsstahl mit einer verglichen mit anderen Rahmenwerkstoffen hohen Steifigkeit. Durch die Zähigkeit ist der Verhalten bei Versagen des Werkstoffes sehr gutmütig: Ein Riss im Rohr vergrößert sich nur langsam. Stahl läßt sich problemlos Löten und Schweißen, auch Kleben ist möglich.

Die Vorteile von Stahl zusammengefaßt:

- hohe Festigkeit

- hohe Steifigkeit

- sehr zäh

- leicht zu verarbeiten

- billiger Rohstoff

- einfach recyklierbar

Nachteile

- hohe Dichte (schwer)

- Korrosionsschutz notwendig

- durch die hohe Festigkeit werden sehr geringe Wandstärken hergestellt, das erhöht die Beulgefahr

Aluminium

Aluminium wird in den letzten Jahren verstärkt im Rahmenbau eingesetzt. Während die ersten Aluminiumrahmen als eher mißglückt anzusehen sind, ist jetzt eine hohe Perfektion erreicht worden. Die im Rahmenbau eingesetzten Legierungen besitzen ca. 1/3 der Festigkeit von 25CrMo4, etwas unter 1/3 der Steifigkeit, bei etwas unter 1/3 der Dichte. Verarbeitung: Die Verarbeitungsmöglichkeiten der Aluminiumrohre sind sehr gut, es können die bizarrsten Formen hergestellt werden. Aluminium bildet bei Kontakt mit Sauerstoff blitzartig eine Oxidschicht. Diese Oxidschicht wird als Korrosionsschutz. Währedn des Schweißvorganges ist die Oxidschicht höchst unerwünscht, das Aluminium muß vor dem Schweißen gerinigt und während des Schweißvorganges vor O2 geschützt werden. Dies geschieht durch das sogenannte Schutzgasschweißen. Se hr gebrüchlich iost das WIG Verfahren. WIG steht für Wolfram Inert Gas. (TIG = engl.: Tungsten Inert Gas) Das heißt, ein Wolframstab wird als nichtabschmelzende Elektrode verwendet, und ein inertes Gas, meist Argon, schirmt die Schweißnaht gegen O2 ab. Zusätzlich wird mit Wechselstrom geschweißt, so daß die vorhandene Schutzschicht weggerissen wird. Das Zusatzmaterial wird per Hand zugeführt. Nach dem Schweißen ist bei allen gängigen Aluminiumlegierungen eine Wärmebenahdnlung notwendig. Entweder muß dafür eine genau definiertre Temperaturkurve eingehalten werden,und/oder der Rahmen unter definiterten Bedingungen (Zeit, Temperatur) ausgelagert werden.

Aluminium, vor allem Legierungen aus der 7xxx Serie, muß auch gegen Korrosion geschützt werden.

Vorteile

- geringe Dichte

- einfach recyklierbar

Nachteile

- etwas schwieriger zu verarbeiten als Stahl

- Korrosionsschutz notwendig

- bei Herstellung viel Energie notwendig (Umwelt)

- durch die geringere Bruchdehnung rißgefährdet

- Schweißen anfälliger für Fehler

- Nach dem Schweißen ist eine Wärmebehandlung notwendig

Titan

Titan ist von einem Mythos des ultimativen Rahmenmaterials umgeben. Ein sehr angenehmer Vorteil von Titan ist die absolute Korrosionsbeständigkeit. Titan benötigt keinen Korrosionsschutz, ein Besitzer eines Titanrahmen muß sich über keine Lackschäden etc. aufregen. Weiters sind bestimmte Titanlegierungen hochfest, manche liegen sogar knapp über den im Rahmenbau verwendeten Stählen. Die Nachteile von Titan sind allerdings deren viele: Titan ist ziemlich teuer, und benötigt bei der Herstellung Unmengen von Energie. Es hat zwar eine geringere Dichte als Stahl, (etwas über der Hälfte), aber nur die halbe Steifigkeit. Dies kann auf Grund der doch noch relativ hohen Dichte durch Dimensionierung schwer ausgeglichen werden. Titanrahmen gehören also eher zu den nachgiebigen Zeitgenossen. Titanfans sprechen von "lebendiger". Titan ist auch außerordentlich schwer zu verarbeiten. Die Herstellung von Titanrohren ist teuer, man findet die aufwendigen Optimierungen von Stahl- oder Aluminiumrohren nicht. Weiters ist das Bearbeiten und Zuschneiden der Titanrohre aufgrund der schlechten Spanbarkeit des Werkstoffes nicht einfach. Besonders knifflig wird es beim Schweißen. Titan bildet ebenso wie Aluminium eine Oxidschicht, die aber bei Hitzeeinwirkung drastisch an Dicke und Härte, aber auch Sprödigkeit, zunimmt. Sauerstoff ist also während des Schweißens von der gesamten Wärmeeinflußzone fernzuhalten. Der Rahmen muß also in Edelgas- oder Vakuumkabinen geschweißt werden. Und das ist sehr teuer.

Vorteile

- sehr fest

- noch geringe Dichte

- absolut Korrosionsbeständig

- edle Optik

Nachteile

- teuer

- schwer zu verarbeiten

- kompliziert zu scheißen

- geringer E-Modul kann kaum ausgeglichen werden

- benötigt bei Herstellung enorm viel Energie

Magnesium

Wenn von Magnesium gesprochen wird, ist immer von Magnesium-Aluminium Legierungen die Rede. Magnesium wird als Rahmenwerkstoff (zu Recht) gar nicht bzw. nur sehr selten eingesetzt. Es ist zwar sehr leicht, aber auch außerordentlich spröde. Es läßt sich nur sehr eingeschränkt walzen, daher ist die Rohrherstellung nahezu unmöglich. Weiters muß Magnesium gegen Korrosion besonders gut geschützt werden. Im Fahrradbereich kommt Magnesium nur vereinzelt zum Einsatz, ausgenommen Federgabeln, wo die Tauchrohre gerne aus diesen Material gegossen werden. Doch auch als fertiger Teil ist die große Sprödigkeit von Magnesium ein Problem. Dieser Werkstoff bricht ohne Verformung, also ohne Vorwarnung. Die Verbrbeitung ist schwierig. Bei spanender Bearbeitung müssen Späne vor Hitze geschützt werden, auf Grund der Brandgefahr. Schweißen ist meines Wissens nach nicht möglich. Die gebräuchlichste Verarbeitungsform ist Gießen mit anschließender spanender Bearbeitung.

Vorteile

- geringe Dichte

- etwas billiger als Aluminiumlegierungen

Nachteile

- sehr spröde

- nicht zu Rohren verarbeitbar (nur gießen möglich)

- nicht schweißbar

- gegen Korrosion sehr empfindlich

- bei Herstellung viel Energie notwendig (Umwelt)

Beryllium

Derzeit nur von rein theoretischer Bedeutung ist der Werkstoff Beryllium. Er wäre der unter den Metallen absolut idealste Werkstoff. Beryllium besitzt die Dichte einer Carbonfaser (sehr leicht!) die Festigkeit von Ti3Al2,5V und die Steifigkeit von Stahl. Faszinierend nicht? Warum wird dieser Werkstoff dann nicht verstärkt eingesetzt? Zuerst einmal ist extrem teuer. In der Formel1 ist der Einsatz von Beryllium verboten, da es sich kleinere Teams nicht leisten können (Stand: 2005). Zudem ist es giftig. Das erhöht die Verarbeitungskosten (Arbeitsschutz), und macht eine gute Oberflächenbehandlung notwendig. Beryllium ist schwer zu verarbeiten. Von Konifizieren oder Endverstärken ist nicht einmal die Rede, und Schweißen ist derzeit noch nicht möglich, Beryllium muß in Muffen (meist aus Aluminium) verklebt werden.

Vorteile

- sehr leicht

- hohe Steifigkeit

- gute Festigkeit

Nachteile

- Sauteuer

- bei Verarbeitung giftig

- schwer zu verarbeiten

Carbon, Kohlefaserverstärkte Kunststoffe, CFK

Einleitung:

Was ist Carbon? Unter Carbon versteht man einen Kunststoff, der mit Kohlefasern verstärkt ist. Der Kunststoff in dem die Verstärkungsfasern eingebettet werden, wird als Matrix bezeichnet. Der im Fahrradrahmenbau gängiste Matrixwerkstoff ist Epoxydharz.

Das heißt ein Carbonrahmen besteht im wesentlichen aus Kunststoff, in dem Verstärkungsfasern eingebettet sind. Die Verstärkungsfasern können die Kräfte nur in einer Richtung naufnehmen. Klarer Fall, es wird keiner erwarten, daß man mit einem Seil einen Pkw anschieben kann. Zum Vergleich: Die Werkstoffkennwerte von Metalle sind in allen Richtungen (fast) identisch. Die Fasern müssen daher belastungsorientiert gelegt werden, dazu ist notwendig, die Belastungen genau zu kennen. Aus diesen 2 Gründen ist es einleuchtend warum die Traumwerte der Kohlefaser die aus Tabellen abgelesen werden kann, sich nur teilweise in extrem leichten und stabilen Bauteilen niederschlägt. Die Matrix ist während der Verarbeitung zähflüssig. Daher muß Matrix und Verstärkungsfaser in einer Form verarbeitet werden. Die Herstellung einer solchen Form ist aufwendig und teuer. Daher können kaum Einzelanfertigungen oder Maßrahmen gemacht werden, auf Wunschgeometrieen kann nur schwer eingegangen werden. Durch besondere Verarbeitungstechniken kann das aber zumindest teilweise kompensiert werden. Luftbläschen die in der Matrix, oder zwischen Matrix und Verstärkungsfaser eingebettet sind, müssen entfernt werden, da diese Sollbruchstellen bilden, ähnlich wie ein perforiertes Papier. Damit sich Matrix und Verstärkungsfasern gut verbinden muß die Masse verpreßt werden. Dazu ist ein Überdruck von einigen bar notwendig. Schlußendlich muß die Matrix – der Kunststoff – getempert werden. Tempern bedeutet ähnlich wie bei Schweißkonstruktionen eine Wärmebehandlung die je nach verwendeten Matrixwerkstoff unterschiedlich ist.

Grundformen:

Die verschiedenen Verstärkungsfasern kommen in drei Grundformen zum Einsatz.

- als Strang oder Bündel von Parallelfasern (Rovings)

- als Gewebe und Geflechte in ihren unterschiedlichsten Formen

- als ungerichtete Matten oder Wirrfasern (nur Glasfaser)

Neben den genannten Rovings gibt es noch Garne und Zwirne, die durch Verdrehung einzelner oder mehrerer Spinnfäden entstehen. Durch die Verdrehung entsteht ein widerstandsfähiger, in sich fest gebundener Faden, der sich leicht textil verarbeiten (zB. weben) läßt.

Stränge oder Bündel von Parallelfasern werden Rovings, oder, wenn sie relativ dünn sind, Fäden oder Garn genannt. Die einzelnen Fasern innerhalb eines Rovings oder eines Fadens, die bei Glas ca. 5-15 µm, bei Kohle ca. 7-10 µm und bei Aramid ca. 12µm Durchmesser haben, werden Elementfasern oder Filaments genannt. Die Anzahl der Filaments kennzeichnet die Dicke bzw. das Metergewicht des Rovings oder des Fadens.

Kohlefasern

Kohlefasern sind in verschiedensten Ausführungen und Qualitäten erhältlich. Im Rahmenbau werden meist niedrigere Qualitätsklassen verwendet, da hochfeste Carbonfasern sehr teuer sind.Doch selbst normalfeste Carbonfasern sind durch die geringe Dichte noch sehr attraktiv. Carbonfasern sind sehr spröde, deswegen werden Rahmen oder auch anderen Bauteilen zB. Lenkern Aramidfasern (auch unter dem Markennamen Kevlar ® bekannt) beigefügt, die eine größere Bruchdehnung besitzen, und daher nicht sofort brechen.

Zusammenfassung:

- Carbon besteht aus 2 Werkstoffen: Der Matrix und der Verstärkungsfaser

- Die Verstärkungsfaser kann Kräfte nur in einer Richtung aufnehmen, dh. um einen Bauteil zu optimieren ist es notwendig Belastungsrichtung und –größe zu kennen.

- Verstärkungsfaser und zähflüssige Matrix benötigen eine Form die das Werkstück während der Verarbeitung aufnimmt

- Luftbläschen müssen entfernt werden, am besten durch Vakuum

- Damit sich Fasern und Matrix verbinden ist ein Druck notwendig

- Die Matrix muß ausgehärtet – getempert – werden.

Vorteile

- sehr fest

- steif

- leicht

- attraktive Optik

Nachteile

- sehr spröde

- teuer

- schwierig zu verarbeiten

- schwierig zu dimensionieren

- Oberflächenschutz (je nach Matrixtyp gegen Licht, Wasseraufnahme und aus optischen Gründen) notwendig

Metal Matrix Composite, MMC

Dieses Material gehört eigentlich zu Aluminium, aber auch zu den faserverstärkten Werkstoffen. Einfach deswegen, weil in einer Aluminiummatrix Fasern oder Partikel zur Verstärkung eingelegt werden. Die Festigkeit von Aluminium wird kaum verbessert, die Steifigkeit aber um bis zu 30% laut Hersteller. Diese Rahmen sind allerdings wieder vom Markt verschwunden.

Vorteile

- sehr steif

- siehe Aluminium

Nachteile

- noch schwerer zu schweißen als Aluminium

- nicht recyklierbar

- siehe Aluminium